TEAM

Mit über einem Jahrhundert Erfahrung in der Warmschmiedeindustrie sind wir stolz darauf, dass wir über hochqualifizierte Spezialisten verfügen, die sich der Entwicklung von Stahlkomponenten höchster Qualität widmen.

Unser Team ist der Eckpfeiler, der unsere Erfolgsbilanz in Bezug auf Qualität und Zuverlässigkeit stützt. Es besteht aus qualifizierten Mitarbeitern, innovativen Ingenieuren, aufmerksamen Vertriebsmitarbeitern, effizienten Verwaltungsmitarbeitern und geschätzten Mitarbeitern, die alle ihre Erfahrung und ihr Engagement einbringen, um unsere gemeinsamen Ziele zu erreichen.

Unsere Mitarbeiter sind die Handwerker, die mit Präzision und Sorgfalt Ideen in die Tat umsetzen. Die Ingenieure entwickeln mit ihrem technischen Ansatz Lösungen, die es uns ermöglichen, voranzukommen und uns an die Anforderungen des Marktes anzupassen. Das kaufmännische Team stellt sicher, dass die Bedürfnisse unserer Kunden immer im Vordergrund stehen, während das Verwaltungsteam für einen reibungslosen und organisierten Ablauf sorgt.

Darüber hinaus bereichern unsere externen Partner unsere Arbeit mit ihrer Sichtweise und ihrem Fachwissen und helfen uns, stets das Beste zu geben.

Bei Forjas de Berriz bilden wir ein Team, das koordiniert und effizient arbeitet. Wir schätzen die Bemühungen und das Engagement aller, um weiter voranzukommen.

AUSSTATTUNG

Wir verfügen über moderne und nachhaltige Anlagen, die vor kurzem durch einen verbesserten Maschinenpark, einen leichteren Zugang zum Be- und Entladen sowie durch die Installation von Sonnenkollektoren erweitert wurden.

GESCHICHTE

GRÜNDUNG DES UNTERNEHMENS ALS HERSTELLER VON LANDWIRTSCHAFTLICHEN UND WAFFENTECHNISCHEN TEILEN

Die Geschichte des Warmschmiedens in Spanien geht auf den Beginn des 20. Jahrhunderts zurück, und damals wurde Forjas de Berriz gegründet, ein emblematisches Unternehmen der Branche, das in der Region sehr bekannt ist.

Forjas de Berriz spielte seinerzeit eine entscheidende Rolle bei der Entwicklung verschiedener Wirtschaftszweige wie Bauwesen, Rüstungsindustrie und Landwirtschaft.

Beginn der Belieferung der Automobilindustrie und Investition in die erste mechanische Presse: 1.600 t.

Die Anschaffung der ersten mechanischen Presse war ein Meilenstein für das Unternehmen. Nach Jahren des Schmiedens mit Hämmern ermöglichte diese Anschaffung dem Unternehmen, sein Angebot zu diversifizieren und neue aufstrebende Sektoren zu beliefern, darunter den Automobilsektor, einen Sektor, der bereits das industrielle Gefüge der Region prägte. Die Anforderungen dieses und vieler anderer Sektoren machten die Notwendigkeit von Modernisierungen und neuen Investitionen deutlich.

KAUF VON ZWEI MECHANISCHEN PRESSEN MIT EINEM GEWICHT VON 1.600 T.

In den 1990er Jahren konnten wir durch den Erwerb von zwei zusätzlichen Druckmaschinen die Produktion steigern und frühere Beschränkungen überwinden. Diese Expansion erhöhte nicht nur unsere operative Kapazität, sondern führte auch zur Einstellung zusätzlicher Mitarbeiter und damit zur Stärkung unserer Belegschaft. Dank dieser strategischen Investitionen haben wir die Industriekrise, die das Land so hart getroffen hat, erfolgreich überstanden.

ERSTE REINE AUTOMOBIL-ZERTIFIZIERUNG

Die Zertifizierung im Automobilsektor war zweifellos ein Vorher und ein Nachher für das Unternehmen. Sie öffnete uns die Tür zu den anspruchsvollsten Unternehmen des Sektors und ermöglichte uns außerdem den Export nach Europa und in die USA. Diese neue Herausforderung bedeutete für uns eine große Anstrengung.

Zu dieser Zeit befand sich das Unternehmen in einem ständigen Entwicklungsprozess, der sehr anspruchsvoll war und eine Computerisierung der Prozesse erforderte, was mit erheblichen Investitionen in spezielle Software einherging.

WECHSEL DES EIGENTÜMERS UND START ALS UNABHÄNGIGES UNTERNEHMEN

Im Jahr 2008 beschloss die Gründerfamilie, das Unternehmen an eine Gruppe lokaler Geschäftsleute zu verkaufen. Es bleibt in Privatbesitz und wird weiterhin von der Familie geführt.

Obwohl ein Eigentümerwechsel in einem Unternehmen immer mit Unsicherheit verbunden ist, war dies letztlich eine Chance für Wachstum und Erneuerung.

ENTWICKLUNG EINER NEUEN BEARBEITUNGSABTEILUNG

Die Investition in Maschinen zur Bearbeitung von Teilen ermöglichte es uns, Prozesse zu internalisieren, die zuvor ausgelagert waren. Außerdem wurde eine neue Presse angeschafft, die unseren Maschinenpark auf 4 Warmschmiedelinien erweitert, sowie Scheibensägen, eine Strahlanlage mit höherer Kapazität und Pressen für kalte Prozesse.

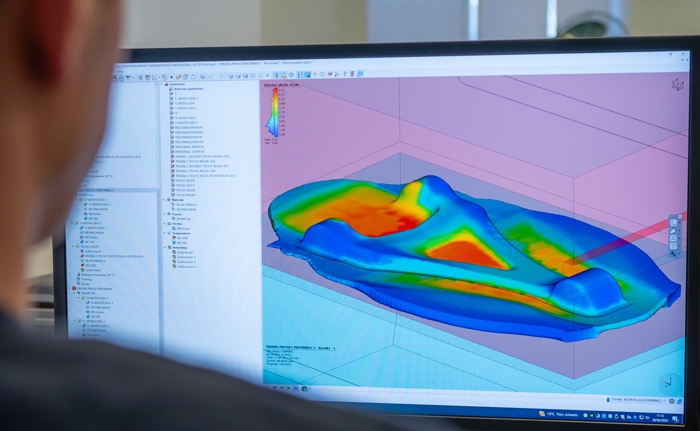

ERSTE INVESTITION IN SOFTWARE ZUR SCHMIEDESIMULATION

Die Investition in eine Schmiedesimulationssoftware war sowohl für das Design neuer Teile als auch für die Optimierung unseres Produktionsprozesses unerlässlich.

Damit konnten wir den Materialfluss während des Schmiedens analysieren, mögliche Fehler vorhersehen und die Qualität des Endprodukts verbessern.

Die Realisierung dieser Investition hat es uns ermöglicht, die Anlaufzeiten für neue Projekte zu verkürzen und damit unsere Wettbewerbsfähigkeit auf dem Markt zu erhöhen.

INVESTITION IN EINE PRESSE VON 3.150 T UND ERWERB EINES NEUEN PAVILLONS IN IURRETA

Der Erwerb der 3.150-Tonnen-Presse öffnete die Tür zu größeren Teilen und neuen Sektoren wie Eisenbahn und Schwermaschinen.

Gleichzeitig haben wir unsere Produktionskapazität erhöht, indem wir eine neue Anlage erworben haben, die die ursprüngliche Anlage ersetzt.

Diese Strategie entspricht nicht nur den aktuellen Marktbedürfnissen, sondern positioniert das Unternehmen auch wettbewerbsfähig in der Branche.

ROBOTISIERUNG EINER 3.150 T PRESSE

Die Robotisierung der 3.150-Tonnen-Presse stellt einen bedeutenden Durchbruch für unser Unternehmen dar, da sie die effiziente Handhabung schwererer Teile ermöglicht.

Diese Umstellung erfordert hohe Investitionen in Spezialsoftware sowie die Einstellung von qualifiziertem Personal, das über die notwendigen Fähigkeiten verfügt, um diese automatisierten Systeme zu bedienen und zu warten und so eine effiziente und nachhaltige Produktion zu gewährleisten.

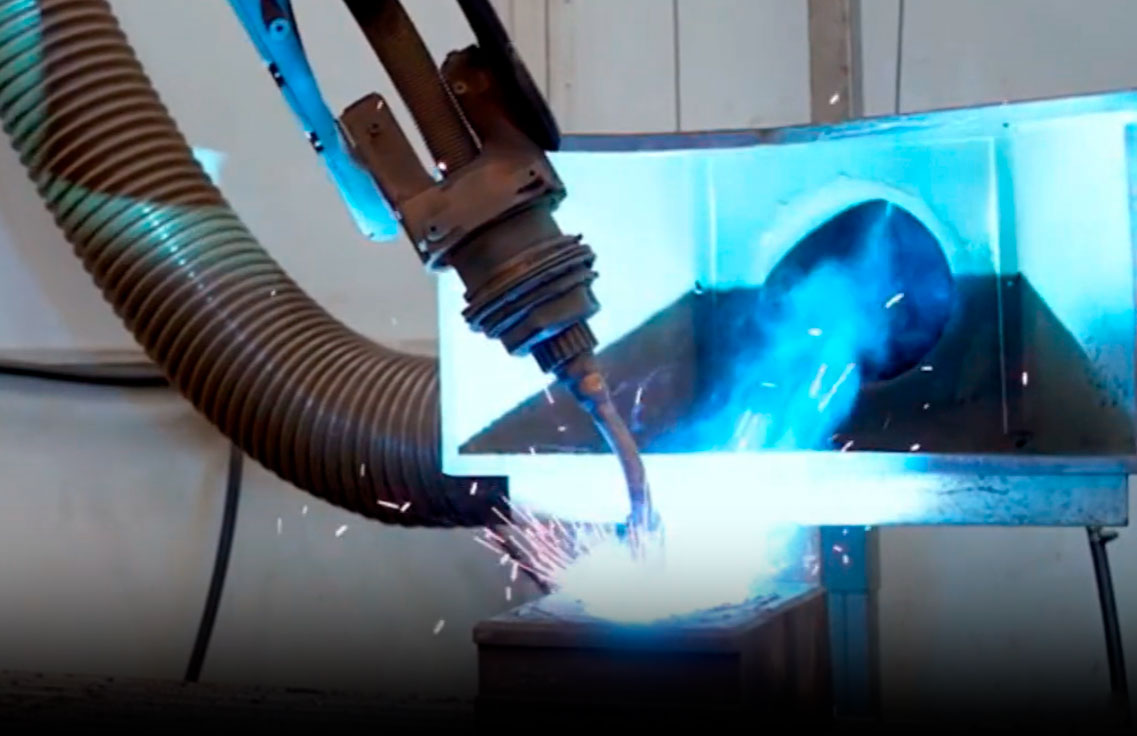

IMPLEMENTIERUNG EINES SCHWEISSROBOTERS

Der Einsatz des Schweißroboters im Werkzeugbau hat sich als schnelle und effiziente Lösung für unsere Schweißkapazitätsprobleme erwiesen.

Diese automatisierten Systeme optimieren die Prozesse, verkürzen die Produktionszeit und verbessern die Genauigkeit der Verbindungen.

Sie ermöglicht es uns, die Marktnachfrage mit größerer Flexibilität und Effizienz zu bedienen.

Seine Umsetzung stellt somit eine strategische Investition in unsere industrielle Modernisierung dar.

ERWEITERUNG DER EINRICHTUNGEN

Die Erweiterung der Anlagen ermöglicht es uns, den Produktionsprozess in einer einzigen Anlage zu zentralisieren, was den Arbeitsfluss und dessen Koordination erleichtert.

Diese Erweiterung zielt darauf ab, die Lagerfläche für Rohstoffe zu vergrößern, die Verteilung der Maschinen zu optimieren, das Layout der Anlage zu verbessern und die Lagerung von Fertigprodukten und Verpackungen zu erleichtern, die aufgrund ihrer Wiederverwendbarkeit immer mehr Platz benötigen.

KONSOLIDIERUNG DER PRODUKTION IN EINER EINZIGEN ANLAGE

Forjas de Berriz ist auf einer einzigen Etage untergebracht.

Es war ein langer und mühsamer Prozess, nicht ohne Probleme, aber die Ergebnisse sind außergewöhnlich.

Das Unternehmen hat sich in Schlüsselaspekten wie der Qualität der Einrichtungen, dem Produktionsprozess, dem Layout und dem Umweltschutz deutlich verbessert.

Es werden neue Investitionen erwartet, die es uns ermöglichen werden, unser Geschäft zu erweitern.