EQUIPO

Con más de un siglo de experiencia en la industria del acero forjado en caliente, nos enorgullece contar con especialistas altamente capacitados que se dedican al desarrollo de componentes de acero de la más alta calidad.

Nuestro equipo es el pilar fundamental que sostiene nuestra trayectoria de calidad y confianza. Compuesto por operarios expertos, ingenieros innovadores, comerciales atentos, administrativos eficientes y colaboradores valiosos, cada miembro aporta su experiencia y dedicación para alcanzar nuestros objetivos comunes.

Nuestros operarios son los artesanos que transforman ideas en realidad, trabajando con precisión y cuidado. Los ingenieros, con su enfoque técnico, desarrollan soluciones que nos permiten avanzar y adaptarnos a las demandas del mercado. El equipo comercial se asegura de que las necesidades de nuestros clientes sean siempre una prioridad, mientras que los administrativos garantizan que todo funcione de manera fluida y organizada.

Además, nuestros colaboradores externos enriquecen nuestro trabajo con su perspectiva y conocimientos especializados, ayudándonos a ofrecer siempre lo mejor.

En Forjas de Berriz, formamos un equipo que trabaja de manera coordinada y eficiente. Apreciamos el esfuerzo y la dedicación de todos para seguir avanzando.

INSTALACIONES

Disponemos de unas instalaciones modernas y sostenibles, recientemente ampliadas con una mejora de la maquinaria, un acceso más fácil para carga y descarga, así como instalación de paneles solares.

HISTORIA

FUNDACIÓN DE LA EMPRESA COMO FABRICANTE DE PIEZAS PARA AGRICULTURA Y ARMERÍA

La historia de la forja en caliente en España se remonta a principios del siglo XX, y fue entonces cuando se fundó Forjas de Berriz, empresa emblemática del sector y muy conocida localmente.

Forjas de Berriz desempeñó un papel crucial en el desarrollo de diversos sectores económicos en aquel momento, como la construcción, la armería y la agricultura.

Inicio de suministro a la Automoción e inversión en primera prensa mecánica: 1600 T

La adquisición de la primera prensa mecánica marcó un hito en la empresa. Tras años forjando con martillos, esta adquisición permitió a la empresa diversificar su oferta y suministrar a nuevos sectores emergentes, entre ellos la automoción, sector que alimentaba ya al tejido industrial de la zona. Las exigencias de este sector y de otros muchos hicieron evidente la necesidad de modernización y de nuevas inversiones.

ADQUISICIÓN DE DOS PRENSAS MECÁNICAS DE 1600 T

En los 90 la adquisición de dos prensas adicionales nos permitió incrementar la producción, superando las limitaciones anteriores. Esta expansión incrementó no solo nuestra capacidad operativa, sino que también impulsó la contratación de personal adicional, fortaleciendo nuestra plantilla. Gracias a esas inversiones estratégicas, logramos sortear con éxito la crisis industrial que tanto afectó al país.

PRIMERA CERTIFICACIÓN EXCLUSIVA DE AUTOMOCIÓN

La certificación en el sector de automoción fue sin duda un antes y un después para la empresa, nos abrió la puerta de acceso a las empresas más exigentes del sector y nos permitió también comenzar a exportar a Europa y EEUU. Este nuevo reto conllevó un gran esfuerzo por nuestra parte.

En esta época, la empresa afrontó un proceso de constante evolución, muy exigente y con una necesidad de informatización de los procesos, acompañada de inversiones significativas en software especializado.

CAMBIO DE PROPIEDAD E INICIO COMO EMPRESA INDEPENDIENTE

En el año 2008 la familia fundadora decide vender la empresa a un grupo de empresarios locales.

Actualmente, sigue en manos privadas y bajo gestión familiar, lo cual facilita la toma de decisiones estratégicas.

Aunque el cambio de propiedad en una empresa siempre genera incertidumbre, esto supuso finalmente una oportunidad para el crecimiento y la renovación.

DESARROLLO DE NUEVO DEPARTAMENTO DE MECANIZADO

La inversión en maquinaria para mecanizado de piezas nos permitió internalizar procesos hasta entonces subcontratados. Asimismo, se adquirió una nueva prensa, ampliando nuestro parque a 4 líneas de forja en caliente, además de sierras de disco, una granalladora de mayor capacidad y prensas para procesos en frío.

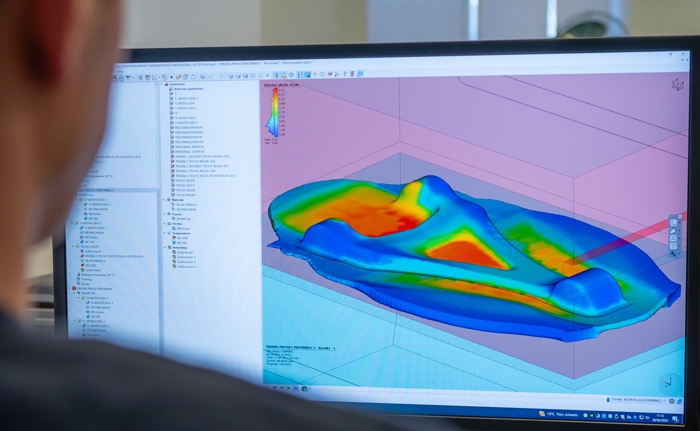

PRIMERA INVERSIÓN EN SOFTWARE DE SIMULACIÓN DE FORJA

La inversión en software de simulación de forja resultó fundamental tanto a la hora de diseñar nuevas piezas como para lograr una optimización de nuestro proceso productivo. Nos permitió analizar el flujo de los materiales durante la forja, anticipándonos a los posibles fallos y mejorando la calidad del producto final. La materialización de dicha inversión nos permitió reducir los tiempos de puesta a punto de proyectos nuevos, aumentando así nuestra competitividad en el mercado.

INVERSIÓN EN PRENSA DE 3150 T Y ADQUISICIÓN DE NUEVO PABELLÓN EN IURRETA

La adquisición de la prensa de 3150 T nos abrió la puerta a piezas de mayor tamaño y a nuevos sectores como ferrocarril o maquinaria pesada. Al mismo tiempo, aumentamos nuestra capacidad productiva mediante la adquisición de una nueva planta que sustituyera a la planta original.

Esta estrategia no solo responde a las necesidades actuales del mercado, sino que también posiciona a la empresa de manera competitiva en el sector.

ROBOTIZACIÓN DE LA PRENSA DE 3150 T

La robotización de la prensa de 3150 T representa un avance significativo para nuestra empresa, permitiendo la manipulación de piezas más pesadas con eficacia. Esta transformación requiere una fuerte inversión en software especializado, así como la incorporación de personal cualificado dotado de las habilidades necesarias para operar y mantener estos sistemas automatizados, garantizando así una producción eficiente y sostenible en el tiempo.

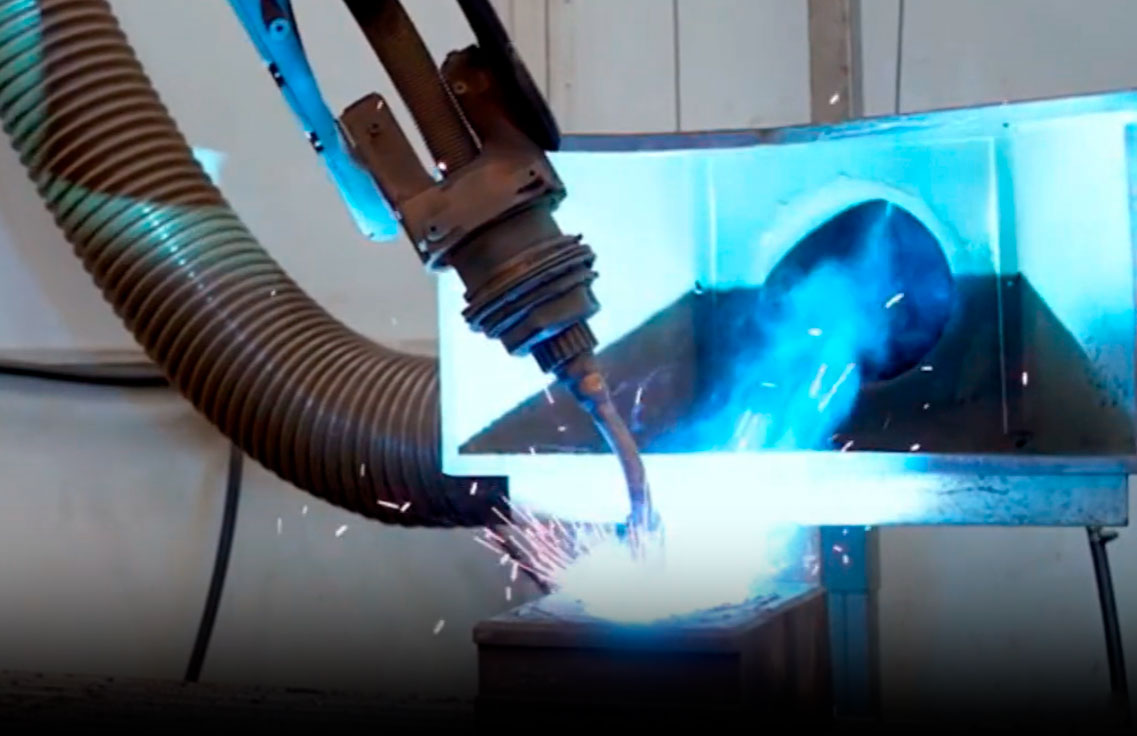

IMPLANTACIÓN DE ROBOT DE SOLDADURA

La implantación del robot de soldadura en la fabricación de troqueles ha demostrado ser una solución rápida y eficaz a nuestros problemas de capacidad de soldado. Estos sistemas automatizados optimizan los procesos, reduciendo el tiempo de producción y mejorando la precisión en las uniones. Nos permite satisfacer la demanda del mercado con mayor agilidad y eficiencia. De esta manera, su implementación representa una inversión estratégica en nuestra modernización industrial.

AMPLIACIÓN DE INSTALACIONES

La expansión de las instalaciones nos permite centralizar el proceso productivo en una sola planta, facilitando el flujo de trabajo y su coordinación. Esta ampliación tiene como objetivos el aumento de espacio de almacenamiento de materia prima, una optimización de la distribución de la maquinaria, una mejora del layout de la planta y la facilitación del almacenamiento de producto terminado y embalajes, los cuales demandan cada vez más espacio debido a su naturaleza reutilizable.

CONSOLIDACIÓN DE PRODUCCIÓN EN UNA ÚNICA PLANTA

Forjas de Berriz al completo se instala en una sola planta. Ha resultado un proceso largo y laborioso no exento de problemas, sin embargo, los resultados han sido extraordinarios. La empresa ha mejorado significativamente en aspectos claves tales como calidad de las instalaciones, proceso productivo, layout o cuidado del medio ambiente. Se anticipan nuevas inversiones que permitirán la expansión de nuestra actividad.