ÉQUIPE

Avec plus d’un siècle d’expérience dans l’industrie de l’acier forgé à chaud, nous sommes fiers d’avoir des spécialistes hautement qualifiés qui se consacrent au développement de composants en acier de la plus haute qualité.

Notre équipe est la pierre angulaire qui soutient notre réputation de qualité et de fiabilité. Composée d’opérateurs qualifiés, d’ingénieurs novateurs, de vendeurs attentifs, d’un personnel administratif efficace et de précieux collaborateurs, chaque membre apporte son expérience et son dévouement à la réalisation de nos objectifs communs.

Nos opérateurs sont les artisans qui transforment les idées en réalité, en travaillant avec précision et soin. Les ingénieurs, avec leur approche technique, développent des solutions qui nous permettent d’aller de l’avant et de nous adapter aux exigences du marché. L’équipe commerciale veille à ce que les besoins de nos clients soient toujours une priorité, tandis que l’équipe administrative s’assure que tout se passe bien et de manière organisée.

En outre, nos partenaires externes enrichissent notre travail de leur perspective et de leur expertise, nous aidant ainsi à toujours offrir le meilleur.

Chez Forjas de Berriz, nous formons une équipe qui travaille de manière coordonnée et efficace. Nous apprécions les efforts et le dévouement de chacun pour continuer à aller de l’avant.

INSTALLATIONS

Nous disposons d’installations modernes et durables, récemment agrandies avec des machines améliorées, un accès plus facile pour le chargement et le déchargement, ainsi que l’installation de panneaux solaires.

HISTOIRE

CRÉATION DE L’ENTREPRISE EN TANT QUE FABRICANT DE PIÈCES POUR L’AGRICULTURE ET L’ARMEMENT

L’histoire du forgeage à chaud en Espagne remonte au début du XXe siècle et c’est à cette époque que fut fondée Forjas de Berriz, une entreprise emblématique du secteur et bien connue au niveau local.

Forjas de Berriz a joué un rôle crucial dans le développement de divers secteurs économiques de l’époque, tels que la construction, l’armement et l’agriculture.

Début de l’approvisionnement de l’industrie automobile et investissement dans la première presse mécanique : 1600

L’acquisition de la première presse mécanique a été une étape importante pour l’entreprise. Après des années de forgeage au marteau, cette acquisition a permis à l’entreprise de diversifier son offre et de fournir de nouveaux secteurs émergents, dont le secteur automobile, qui alimentait déjà le tissu industriel de la région. Les exigences de ce secteur et de bien d’autres ont rendu évidente la nécessité d’une modernisation et de nouveaux investissements.

ACHAT DE DEUX PRESSES MÉCANIQUES 1600

Dans les années 1990, l’acquisition de deux presses supplémentaires nous a permis d’augmenter la production, surmontant ainsi les limitations antérieures. Cette expansion a non seulement augmenté notre capacité opérationnelle, mais a également entraîné l’embauche de personnel supplémentaire, renforçant ainsi nos effectifs. Grâce à ces investissements stratégiques, nous avons réussi à surmonter la crise industrielle qui a durement frappé le pays.

PREMIÈRE CERTIFICATION RÉSERVÉE À L’AUTOMOBILE

La certification dans le secteur automobile a sans aucun doute été un avant et un après pour l’entreprise, elle nous a ouvert les portes des entreprises les plus exigeantes du secteur et nous a permis de commencer à exporter vers l’Europe et les États-Unis. Ce nouveau défi nous a demandé beaucoup d’efforts.

À cette époque, l’entreprise était confrontée à un processus d’évolution constante, très exigeant et nécessitant l’informatisation des processus, accompagné d’investissements importants dans des logiciels spécialisés.

CHANGEMENT DE PROPRIÉTAIRE ET DÉMARRAGE EN TANT QU’ENTREPRISE INDÉPENDANTE

En 2008, la famille fondatrice a décidé de vendre l’entreprise à un groupe d’entrepreneurs locaux.

Aujourd’hui, l’entreprise reste entre les mains du secteur privé et sous la direction de la famille, ce qui facilite la prise de décisions stratégiques.

Bien qu’un changement de propriétaire dans une entreprise soit toujours source d’incertitude, il s’agissait en fin de compte d’une opportunité de croissance et de renouveau.

DÉVELOPPEMENT D’UN NOUVEAU DÉPARTEMENT D’USINAGE

L’investissement dans les machines d’usinage des pièces nous a permis d’internaliser des processus qui étaient auparavant externalisés. Nous avons également acquis une nouvelle presse, ce qui porte notre parc à 4 lignes de forgeage à chaud, ainsi que des scies à disque, une grenailleuse de plus grande capacité et des presses pour les processus à froid.

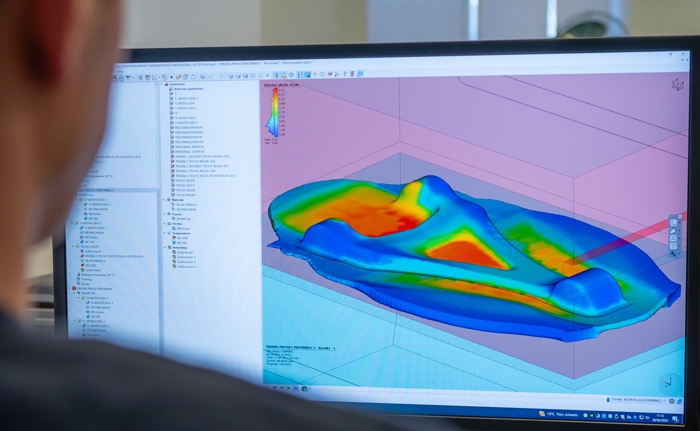

PREMIER INVESTISSEMENT DANS UN LOGICIEL DE SIMULATION DE FORGEAGE

L’investissement dans un logiciel de simulation de forgeage s’est avéré essentiel tant pour la conception de nouvelles pièces que pour l’optimisation de notre processus de production. Il nous a permis d’analyser le flux de matériaux pendant le forgeage, d’anticiper d’éventuelles défaillances et d’améliorer la qualité du produit final. La concrétisation de cet investissement nous a permis de réduire les temps de préparation des nouveaux projets, augmentant ainsi notre compétitivité sur le marché.

INVESTISSEMENT DANS LA PRESSE DE 3150 ET ACQUISITION D’UN NOUVEAU PAVILLON À IURRETA

L’acquisition de la presse 3150 a ouvert la porte à des pièces plus grandes et à de nouveaux secteurs tels que le rail et la machinerie lourde. Dans le même temps, nous avons augmenté notre capacité de production en acquérant une nouvelle usine pour remplacer l’usine d’origine.

Cette stratégie permet non seulement de répondre aux besoins actuels du marché, mais aussi de positionner l’entreprise de manière compétitive dans le secteur.

ROBOTISATION DE LA PRESSE 3150

La robotisation de la presse 3150 représente une avancée significative pour notre entreprise, car elle permet de traiter efficacement des pièces plus lourdes. Cette transformation nécessite un fort investissement dans des logiciels spécialisés, ainsi que l’incorporation d’un personnel qualifié doté des compétences nécessaires pour faire fonctionner et entretenir ces systèmes automatisés, garantissant ainsi une production efficace et durable dans le temps.

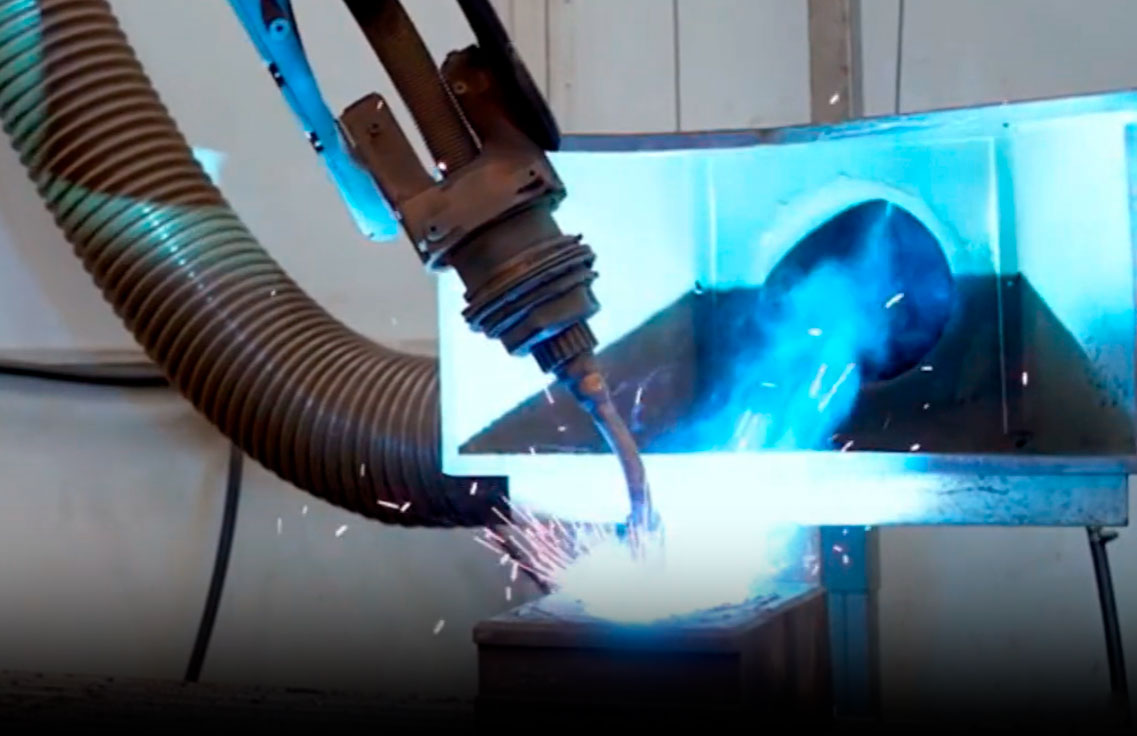

MISE EN OEUVRE D’UN ROBOT DE SOUDAGE

La mise en œuvre du robot de soudage dans la fabrication de matrices s’est avérée être une solution rapide et efficace à nos problèmes de capacité de soudage. Ces systèmes automatisés optimisent les processus, réduisent le temps de production et améliorent la précision des joints. Ils nous permettent de répondre à la demande du marché avec plus de souplesse et d’efficacité. Leur mise en œuvre représente donc un investissement stratégique dans notre modernisation industrielle.

L’EXTENSION DES INSTALLATIONS

L’agrandissement des installations permet de centraliser le processus de production dans une seule usine, ce qui facilite le flux de travail et sa coordination. Cet agrandissement vise à augmenter l’espace de stockage des matières premières, à optimiser la distribution des machines, à améliorer l’agencement de l’usine et à faciliter le stockage des produits finis et des emballages, qui demandent de plus en plus d’espace en raison de leur caractère réutilisable.

CONSOLIDATION DE LA PRODUCTION DANS UNE SEULE USINE

Forjas de Berriz est installé sur un seul site. Le processus a été long et laborieux, non sans difficultés, mais les résultats ont été extraordinaires. L’entreprise s’est considérablement améliorée dans des domaines clés tels que la qualité des installations, le processus de production, l’aménagement et la protection de l’environnement. De nouveaux investissements sont prévus pour permettre l’expansion de notre activité.